VOCs廢氣處理工藝之RTO危害要素分析及對策

摘要:蓄熱式熱氧化爐(RTO)是一種高效有機廢氣治理設備。與傳統的催化燃燒、直燃式熱氧化爐(TO)相比,具有熱效率高、運行成本低、能處理大風量低濃度廢氣等特點。本文對RTO及相關設施危害因素進行詳細分析。

1. RTO工作原理介紹

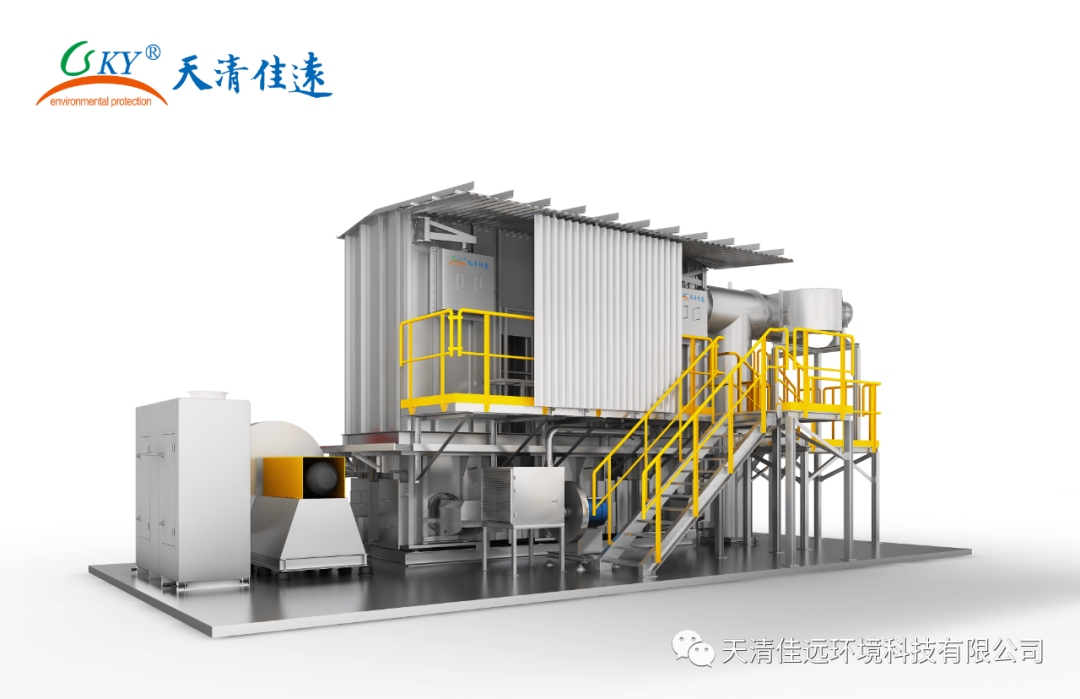

目前,在國內應用廣泛、工藝技術較為成熟的蓄熱式熱氧化爐(RTO)主要為三室RTO(RTO工藝流程圖見圖1),即RTO分為三個蓄熱室,其中蓄熱室填充床為耐熱、耐腐蝕的陶瓷材料填充,確保RTO熱回收率在95%以上,以便更好的淨化去除VOCs。

其工作原理是使生產過程中產生的VOCs(濃度小於25 %LEL)在800℃以上發生氧化反應,使其氧化生成二氧化碳(CO2)和水(H2O);假如VOCs中含有鹵素、硫等雜原子的有機物,則會氧化生成氯化氫(HCl)、二氧化硫(SO2)等氣體。

首先廢氣通過管道經RTO進口閥進入第1個蓄熱填充床發生氧化反應燃燒分解,經燃燒室充分燃燒後的高溫淨化氣體通過第3個蓄熱填充床被冷卻後,部分冷卻淨化氣體吹掃第2個蓄熱填充床,部分冷卻淨化氣體經RTO引風機進入尾氣吸收係統,噴淋吸收後達標排放至大氣環境,三個蓄熱填充床依次經曆加熱(氧化分解)、冷卻、吹掃等三個步驟,通過RTO進口閥、出口閥、吹掃閥自動切換,周而複始,循環操作。

圖1 工藝流程圖

2.RTO及相關設施危害因素分析

(1)企業在原設計中未考慮使用RTO

在增上RTO時,僅考慮RTO裝置本身對處理廢氣的適用性,而成套設備生產廠家僅提供RTO本體裝置部分,對前、後附屬處理設施未進行考慮,企業又未對設備配套進行正規設計,致使情況較為複雜的企業係統運行穩定性不夠,甚至發生事故。

(2)材料選擇方麵因素

因成本及腐蝕等問題,原料廢氣及放空等管線,中小企業會普遍選擇PVC、玻璃鋼等材料。使用上述材料的企業如原料氣線未考慮防靜電設計,易使靜電積聚,在廢氣濃度超過爆炸極限時,管線內發生爆炸。

(3)儀表報警、連鎖設施不足

RTO設施生產廠家,設計工況較理想化,隻考慮本體設施工藝操作上的連鎖,附屬設施及安全設施方麵未予充分考慮。比如未在上遊廢氣出口設置濃度報警儀,無法及早知道廢氣濃度超標並及時采取措施避免爐堂溫度超高、尾氣溫度同時超高等連鎖反應。

(4)係統未設置相應的安全設施

係統未設置相應的安全設施,如原料廢氣線防靜電設施、原料廢氣進RTO前設置阻火器等,容易導致靜電積聚導致爆炸及回火等情況發生。

(5)工藝流程設置不合理

企業排放的往往不是單一的有機廢氣,除有機廢氣,經常帶有酸、堿性氣體,或者燃燒後有酸性氣體產生。未設置吸收處理裝置,會導致氣量偏大,腐蝕設備管線,縮短設備、管線使用壽命、廢氣指標不合格。

3.安全對策措施

企業應根據自身實際工況,包括廢氣來源、組成、濃度變化、氣量大小等,在設計時充分考慮可能產生的不利因素環節,根據實際需要增設相應附屬設施和安全設施。著重注意以下幾個方麵。

(1)去除不宜進入RTO的有機廢氣組分

去除不宜進入RTO的有機廢氣組分。如采用冷凝方式回收部分高濃度有機廢氣組分;設置水噴淋裝置吸收洗滌酸、堿類氣體,保證進入RTO有機氣體達到進氣指標要求。

(2)保證廢氣濃度、氣量相對穩定

在有機廢氣進入RTO前,設置足夠容積的緩衝罐,增加廢氣的停留時問,較好地混合氣體濃度,並根據需要補充風量,避免高濃度、大氣量廢氣直接進入RTO。

(3)確保有機廢氣濃度不超標

嚴格控製進爐前廢氣濃度在其有機物的爆炸極限下限(LEL)的25%以下(GB20101),否則應采用空氣強製稀釋。

(4)提高自動化控製程度

對關鍵操作參數實時監測和進行連鎖控製,實時監測風機、閥門、燃燒器、酸堿度、廢氣濃度、爐膛和廢氣管道壓力的參數變化,並按工藝安全要求設置相應連鎖。如設置氣體濃度與新風/放空閥,有效降低有機廢氣濃度或緊急情況下放空;爐室下層床溫及排放溫度與進氣量/噴油量等實行聯鎖,調節燃燒室溫度;熱氧化室負壓與引風機的連鎖控製,使設備正常運行時熱氧化室保持微負壓狀態,確保高溫煙氣不回流;排煙溫度與進氣閥門進行連鎖控製,當排煙溫度超過一定限值後,進氣閥門主動關閉,白動打開旁通緊急排放閥,確保有機廢氣不會在煙氣分布室中著火燃燒。

(5)防止發生回火

緩衝罐至RTO管線等位置設置回火裝置;緊急排放閥宜設置遠程獨立控製,防止在非正常情況下,氣流堵塞,影響上遊設置。

(6)防止靜電產生

廢氣管線宜采用金屬材質,連接法蘭進行跨接,係統進行可靠接地,防止靜電積聚。如采用玻璃鋼,PVC塑料等材質,應帶銅條以防靜電(進爐前管線必須為金屬管),並在產生廢氣設備出口部位設置有機氣體濃度檢測設施並設置緊急排放口。

(7)防止爆炸危害擴大

廢氣管道設置防爆膜、防止管道堵塞的泄壓閥,緩衝罐上設置泄壓閥,RTO爐膛設防爆口等安全設施,采用防爆風機。

(8)設計適合自身的流程

設計適合自身的流程。如緩衝罐與焚燒爐宜拉開足夠距離,以保證有機廢氣濃度高時,有足夠時問保證直接排放連鎖動作。

(9)編製符合實際的《安全操作規程》等

編製符合實際的《安全操作規程》,並對員工進行培訓,熟悉開、停工及緊急狀態的操作要求。

《有機廢氣淨化裝置安全技術》GB20101-2006

《爆炸危險環境電力裝置設計規範》GB50058-2014

《建築防火設計規範》GB50016-2018