PVC手套行業有機廢氣的處理對策

在現代的PVC手套生產行業中,針對排出的有機廢氣常采用傳統的治理方法為:水洗法和活性炭吸附法。但傳統治理方法往往會出現經濟性差、穩定性差的弊病。因此針對PVC手套生產行業有機廢氣的特點提出了一種切實可行的揮發性有機廢氣處理工藝。

1 工藝流程以及產汙環節

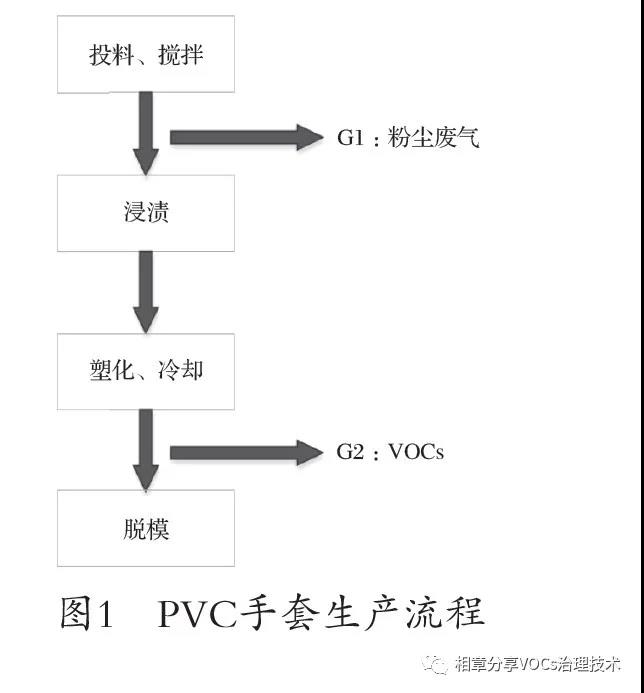

PVC手套生產工藝流程及產汙環節如圖1所示,生產流程包含以下步驟:

(1) 配料、攪拌:將一定比例的原材料:PVC粉、增塑劑、降黏劑、穩定劑在專的容器中使用攪拌泵混合成乳液,混合過程中會產生少量的粉塵(G1),粉塵廢氣G1通過布袋除塵器進行處置即可達標排放;

(2) 浸漬:處理好的原材料輸送至生產線的浸漬槽中,流水線上的手模依次從浸漬槽中完成浸漬,使手模表麵均勻的塗上乳液,隨後手模隨生產線進入烘幹機;

(3) 塑化、冷卻:進入烘幹機的手模在195~210 ℃的溫度下塑5 min,塑化成型後的產品進入冷卻環節。在塑化、冷卻的過程中會產生一部分有機廢氣(G2),主要為PVC粉、增塑劑、降黏劑、穩定劑等在塑化加熱過程中產生的,成分比較複雜,用VOCs表征。有機廢氣G2通過管道匯總至有機廢氣處理設備處進行處理後排放;

(4) 脫模:經過烘幹,對冷卻的手套進行卷邊,脫模後的手套為成品PVC手套。

2 現有廢氣處理技術存在的不足

PVC手套生產過程中產生的有機廢氣G2往往采用水洗或活性炭吸附的方式進行處理,但是在生產實踐中並未取得很好的處理效果,具體表現如下:

(1) 水洗法如水噴淋塔在PVC手套廢氣的處理中有廣泛的應用,水洗法對於非水溶性有機廢氣治理效果欠佳,而且烘幹、冷卻的廢氣在進入有機廢氣處理設備之前往往會在煙道中析出大量的油分,油分以顆粒物的形式隨廢氣進入水噴淋塔,久而久之大量油分被噴淋塔截留,噴淋塔被油汙堵塞,難以清理,使得企業不得不停止設備使用。

(2) 活性炭吸附法是利用活性炭對有機廢氣中的有機物進行吸附處理的方法,作為處理有機廢氣常用的吸附劑,活性炭具有如下特點:比表麵積較大、孔徑範圍廣、表麵富含多種官能團、性能穩定以及可以再生等。活性炭的有效吸附溫度為5~50 ℃,而烘幹與冷卻廢氣通過集氣罩收集時的溫度約為190 ℃,經過煙道的輸送進入廢氣處理設備前的溫度約為80 ℃,因此活性炭吸附的效果往往不理想,而且活性炭吸附飽和後必須要及時更換,大大增加了設備的運行費用。

3 廢氣治理工藝確定

通過總結以往工程中出現的問題,針對某PVC手套生產企業烘幹、冷卻環節產生的有機廢氣G2設計了一套廢氣處理工藝:首先采用前置換熱器降廢氣溫度降至40 ℃左右,然後利用高壓靜電除油設備除去廢氣中的油分,最後利用光催化氧化設備處理廢氣中殘留的有機物。

3.1 前置換熱器

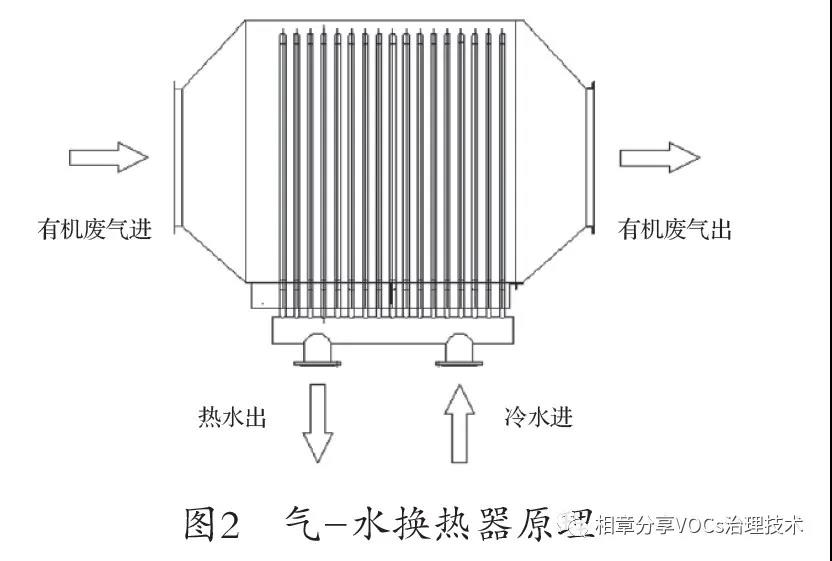

本項目采用氣-水換熱器對廢氣進行冷卻,利用常溫水對廢氣進行降溫。氣-水換熱器的原理如圖2所示,通過降溫可以使廢氣中的小顆粒油分凝結成大顆粒油分,更有利於後部高壓靜電設備的捕捉。

3.2 高壓靜電除油設備

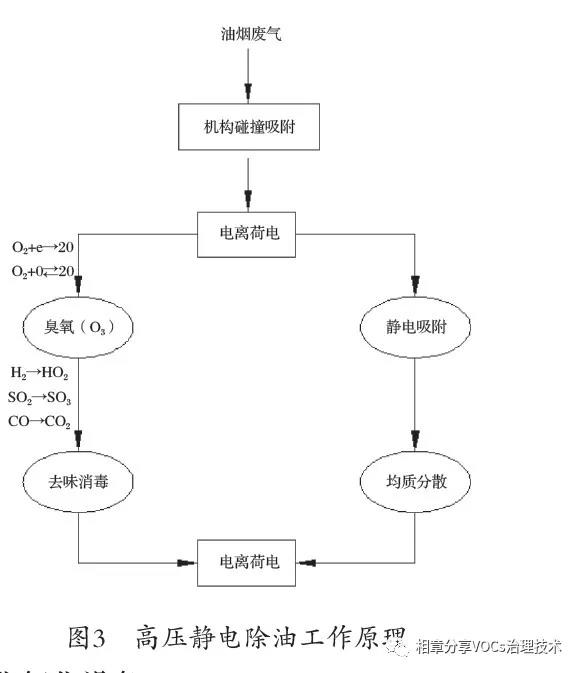

靜電油煙淨化器是利用陰極在高壓電場中發射出來的電子,以及由電子碰撞空氣分子而產生的負離子來捕捉油煙粒子,使油煙粒子帶電,再利用電場的作用,使帶電油煙粒子被陽極所吸附,以達到除油煙的目的。高壓作用下電暈電場還會產生具有強氧化性的O3,O3具有除臭的功能;因此,該靜電淨化設備具有除油﹑清煙﹑除臭等效果。高壓靜電除油設備的工作原理如圖3所示。

3.3 光催化氧化設備

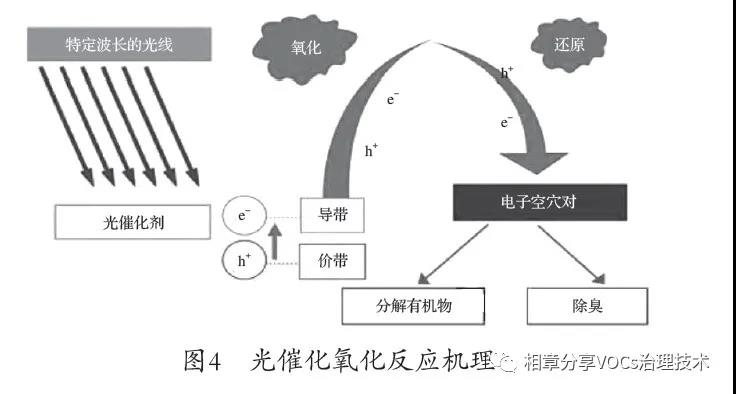

光催化氧化設備以N型半導體為催化劑,當紫外光照射到半導體時,半導體的價帶電子吸收紫外光的能量後受激發躍遷成為光生電子,形成光生空穴,與激發到導帶的電子形成電子空穴對,它們可以生成具有氧化能力的高活性自由基,加速反應係統中反應物的降解作用,其反應機理如圖4所示。

4 工程實例

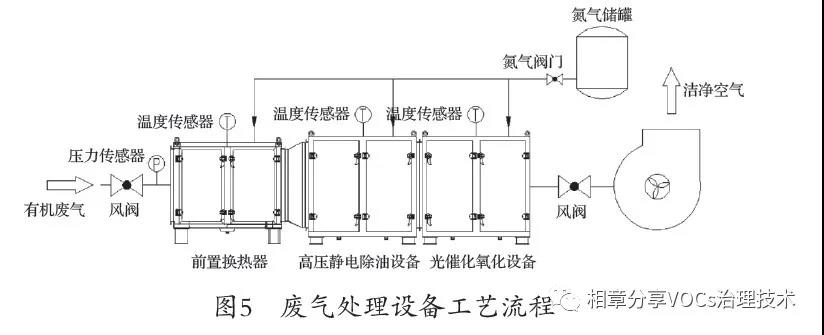

該PVC手套生產企業共有PVC手套生產線8條,每條生產線烘幹及冷卻風量均為25 000 m3/h,以其中一條生產線的廢氣處理設備為例,對整個工藝進行說明。廢氣處理設備工藝流程如圖5所示。

4.1 廢氣收集

有機廢氣在廢氣處理設備末端的離心風機的作用下通過煙道進入廢氣處理設備。在氣溫較低的情況下,有機廢氣會在煙道內凝結,久而久之煙道內會積累較多的油汙,影響煙氣的正常流動。為了保證煙道的通暢,設計時應在煙道上分段增加低位排液口,並盡量減少煙道的高低起伏[7];若管道過長,則應增加法蘭連接段,以方便後續的拆卸及清理工作;為了減少廢氣中的油分在管道內的沉降,應使廢氣在煙道內的流速不低於12 m/s。

4.2 廢氣處理效果

本項目驗收按照《橡膠製品工業汙染物排放標準》(GB 27632—2011)中新建企業大氣汙染排放物限值驗收,項目驗收測得的實際排放值及排放限值如表1所示,其中油煙濃度標準中未提及,不作為環保驗收的依據。

谘詢解決企業廢氣治理,購置廢氣處理設備,了解環保行業知識,